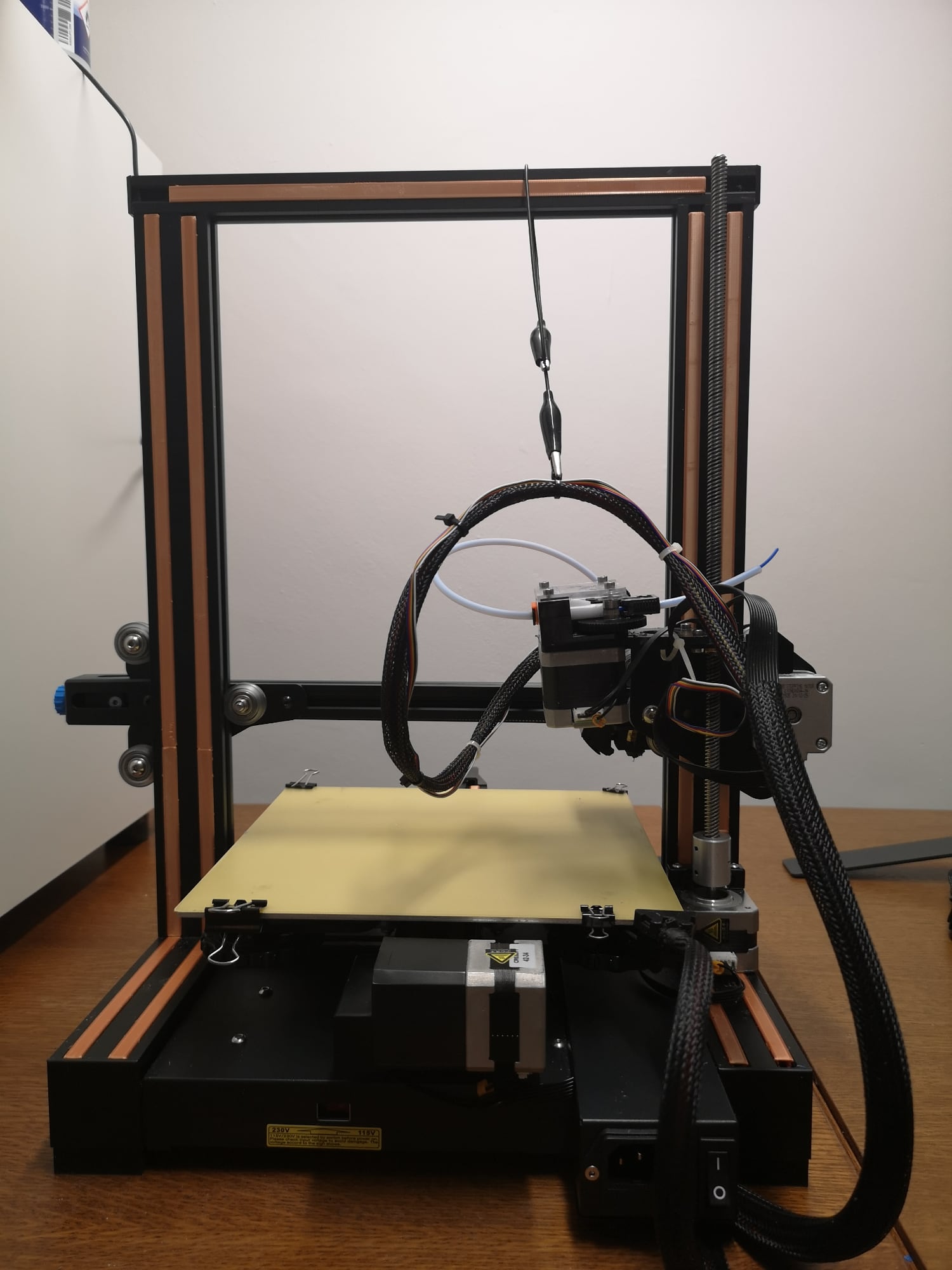

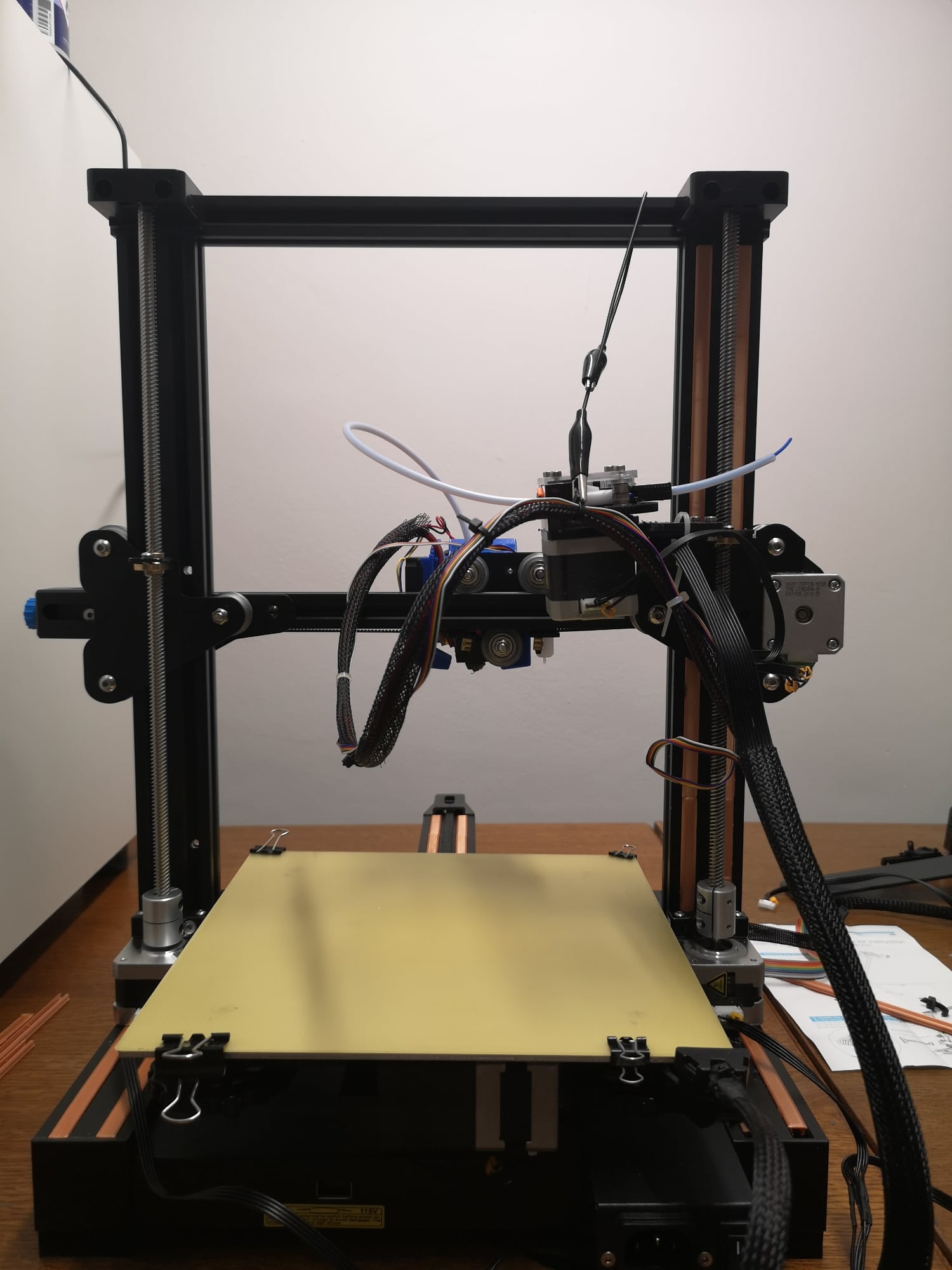

Ender 3 V2 direkt Extruder Umbau mit dual Z-Achse

In diesem Beitrag widme ich mich dem Umbau von bowden auf direct extrusion mit dualer Z-Achse. Für den Umbau habe ich mir das dual Achsen Umbau Kit von Creality, ca. 37 Euro, bestellt und den Fan Duct gedruckt.

| Material | Quelle | Preis |

|---|---|---|

| Creality 3D® Ender-3 V2 Dual Screw Rod Upgrade Kit | Banggood | 37,00 Euro |

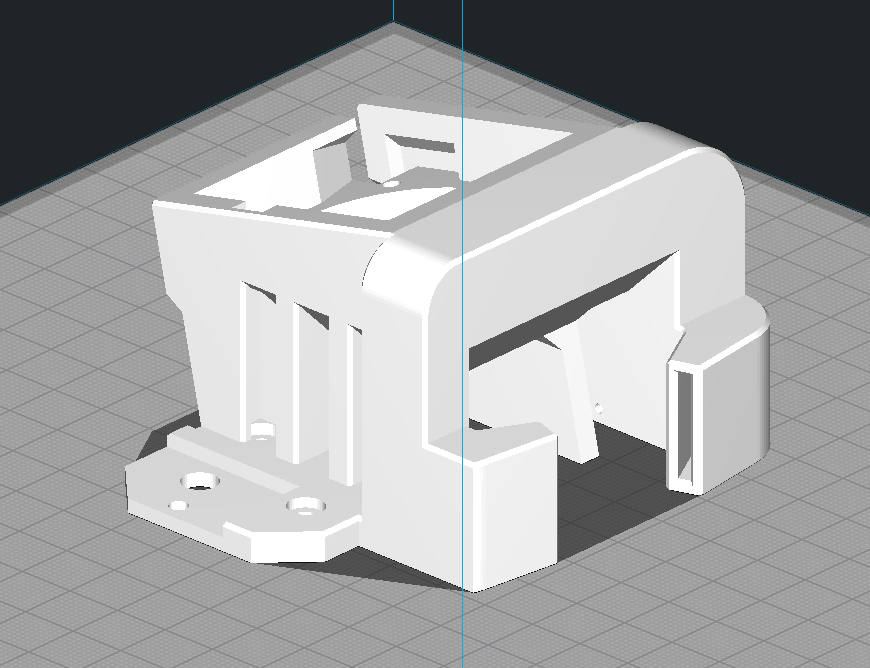

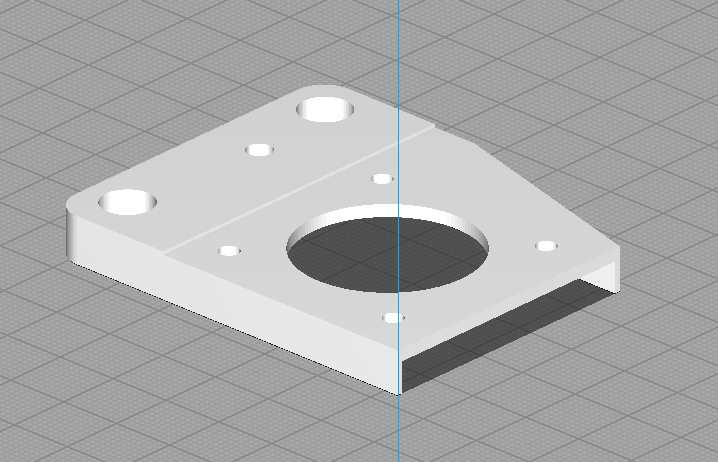

| Fan Duct Remix für Titan Extruder | Thingiverse | |

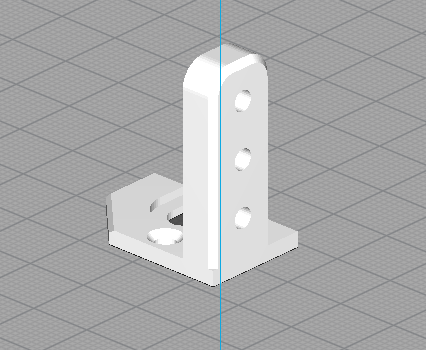

| BL Touch Bracket | Thingiverse | |

| Liqui Molly LM 47 | Amazon | 4,95 Euro |

| 2x Mutter für | ||

| 4x M3 Schraube | ||

| JST Stecker/Buchsen zum Krimpen |

Bestellung bei Banggood aus Tschechien war innerhalb von 4 Tagen bei mir. Der Druck des Fan Duct hat ca. 12h bei mir gedauert, die Platte für den Extruder ca. 3h und das Bracket 50 Minuten.

| Part | Ausrichtung | Druckeinstellungen |

|---|---|---|

| Satsana_Remix_Titan_Extruder-1.stl |  | Layer Height: 0.2 Layer Width: 0.2 Infill Density: 20% Generate Support: Yes Support Structure: Tree Support Placement: Touching Buildplate Make Overhanging Printable: No!!! |

| Satsana_Remix_Titan_Extruder-2.stl |  | Layer Height: 0.2 Layer Width: 0.2 Infill Density: 70% Generate Support: Yes Support Structure: Tree Support Placement: Touching Buildplate Make Overhanging Printable: No!!! |

| BLTouch_Bracket_V2.stl |  | Layer Height: 0.2 Layer Width: 0.2 Infill Density: 70% Generate Support: No Make Overhanging Printable: No!!! |

Die Montage der dual Z-Achse hat gute 45 Minuten gedauert und verlief so weit problemlos. Auf den Umbau des Netzteils von unten nach oben habe ich verzichtet und es unterhalb des Druckers belassen. Für die Gewindestange wird allerdings noch Fett benötigt, was dem Umbau Kit leider nicht beiliegt. Glücklicherweise hatte ich noch etwas Liqui Moly LM 47 da.

Für die Montage war es nicht notwendig, die Z-Achse komplett zu demontieren. Einfach die Schrauben an den drei linken Rollen entfernen. Bei der inneren Rolle mit Exzenterschraube muss jedoch noch der Gurtspanner und die drei Schrauben gelöst werden. Schraube raus und längere rein. Gurtspanner wieder montieren. Die Platte mit Führung mittels neuer längerer Schrauben, Spacer und Rollen anbringen, fertig.

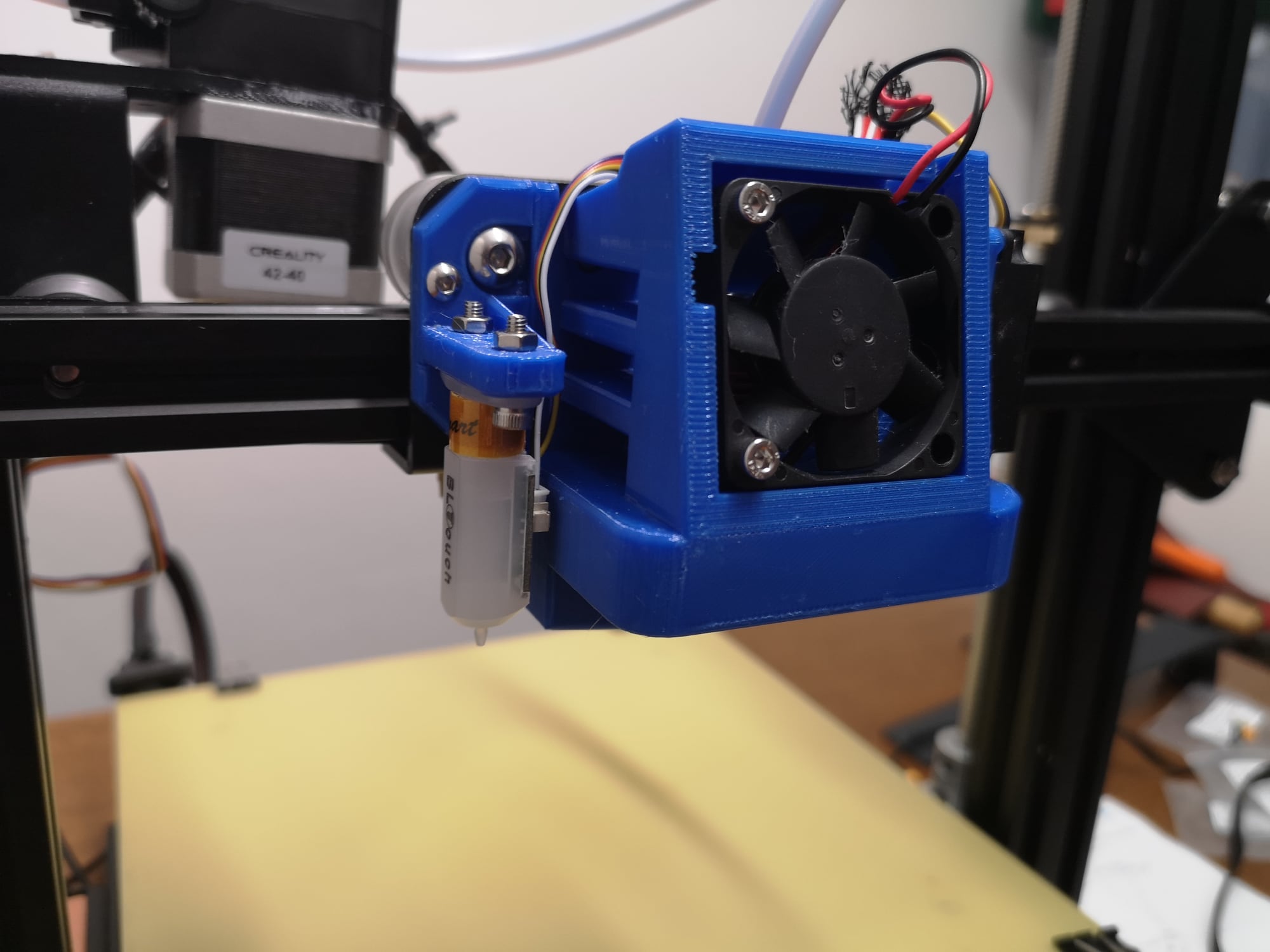

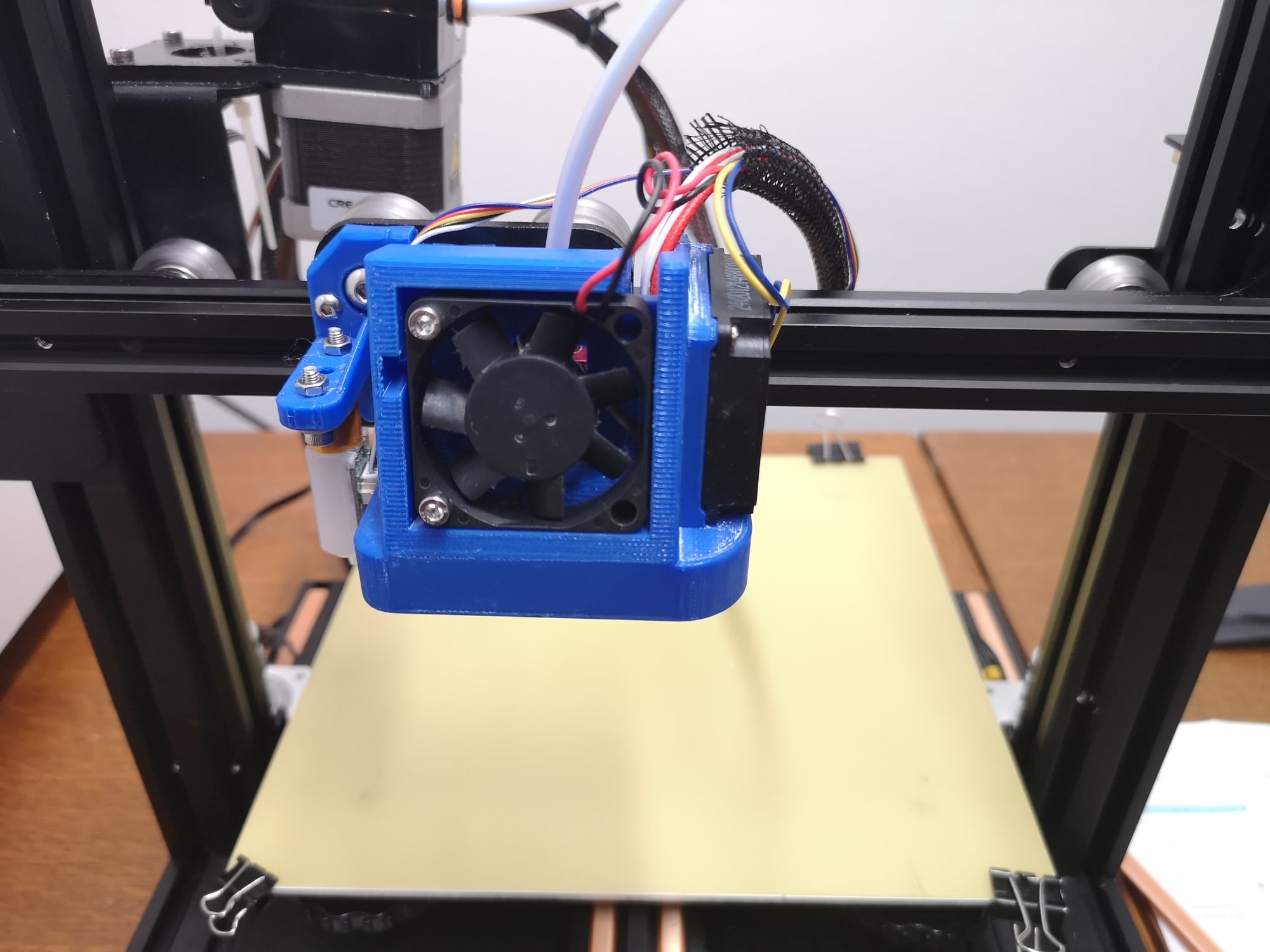

Der Umbau auf den neuen Fan Duct mit BLTouch Bracket war unproblematisch und war innerhalb 15 Minuten abgeschlossen. Die Schrauben können zum größten Teil wiederverwertet werden. Lediglich für den frontalen Lüfter und die Montage des BLTouch am Bracket habe ich neue Schrauben und Muttern benötigt.

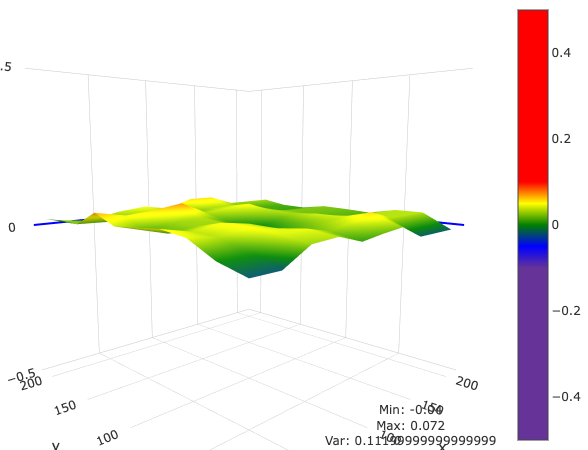

Die BLTouch- sowie Z-Offsets müssen angepasst werden.

#define NOZZLE_TO_PROBE_OFFSET { -43.65, -10, -1.55 }-43.65, -10 stammen aus der Beschreibung von Thingiverse, die -1,55 habe ich selber ermittelt. Das Druckbett musste bei mir auch wieder manuell ausgerichtet werden. Mein Vorgehen war wie folgt:

- Optional: Offsets in der Marlin Config anpassen, kompilieren und wieder flashen.

- FW Einstellungen resetten: M502

- Speichern: M500

- Wenn „-43.65, -10“ nicht in 1. gesetzt, muss dies wieder über den EEPROM Editor in Octoprint gesetzt werden.

- Z-Offset auf -2 stellen und über „Auto Home“ Kalibrieren.

- Alle 4 Ecken und Mitte manuell ausrichten.

- Z-Offset nochmals überprüfen und nachbessern.

- UBL Mesh abfahren lassen

Umbau auf direct Extrusion

Der Umbau auf direct Extrusion war leider nicht ganz so easy, wie einfach nur den Fan-Duct zu tauschen. Der Fan-Duct musste dafür wieder demontiert und die oberen Rollen am Hotend entfernt werden. Danach die Spacer in den Bohrungen der Extruder Platte einsetzen und wieder mit den Rollen anbringen. Der Titan Extruder wird Schritt für Schritt wieder montiert. Der ursprüngliche Motor von Creality kann leider nicht mehr verwendet werden, da dieser zu fett ist. Es wird ein Motor im Pancake design benötigt. Während der Montage des Titan Extruders muss auch schon der Bowden Schlauch (vorher auf richtig Länge kürzen) eingesetzt werden. Dies hat sich bei mir recht schwerlich gestaltet und hat viel Überzeugungskraft gekostet, letztendlich aber geklappt. Ist der Titan Extruder wieder richtig zusammengesetzt kann der Fan-Duct wieder montiert werden.

Der Umbau auf direct Extrusion war leider nicht ganz so easy, wie einfach nur den Fan-Duct zu tauschen. Der Fan-Duct musste dafür wieder demontiert und die oberen Rollen am Hotend entfernt werden. Danach die Spacer in den Bohrungen der Extruder Platte einsetzen und wieder mit den Rollen anbringen. Der Titan Extruder wird Schritt für Schritt wieder montiert. Der ursprüngliche Motor von Creality kann leider nicht mehr verwendet werden, da dieser zu fett ist. Es wird ein Motor im Pancake design benötigt. Während der Montage des Titan Extruders muss auch schon der Bowden Schlauch (vorher auf richtig Länge kürzen) eingesetzt werden. Dies hat sich bei mir recht schwerlich gestaltet und hat viel Überzeugungskraft gekostet, letztendlich aber geklappt. Ist der Titan Extruder wieder richtig zusammengesetzt kann der Fan-Duct wieder montiert werden.

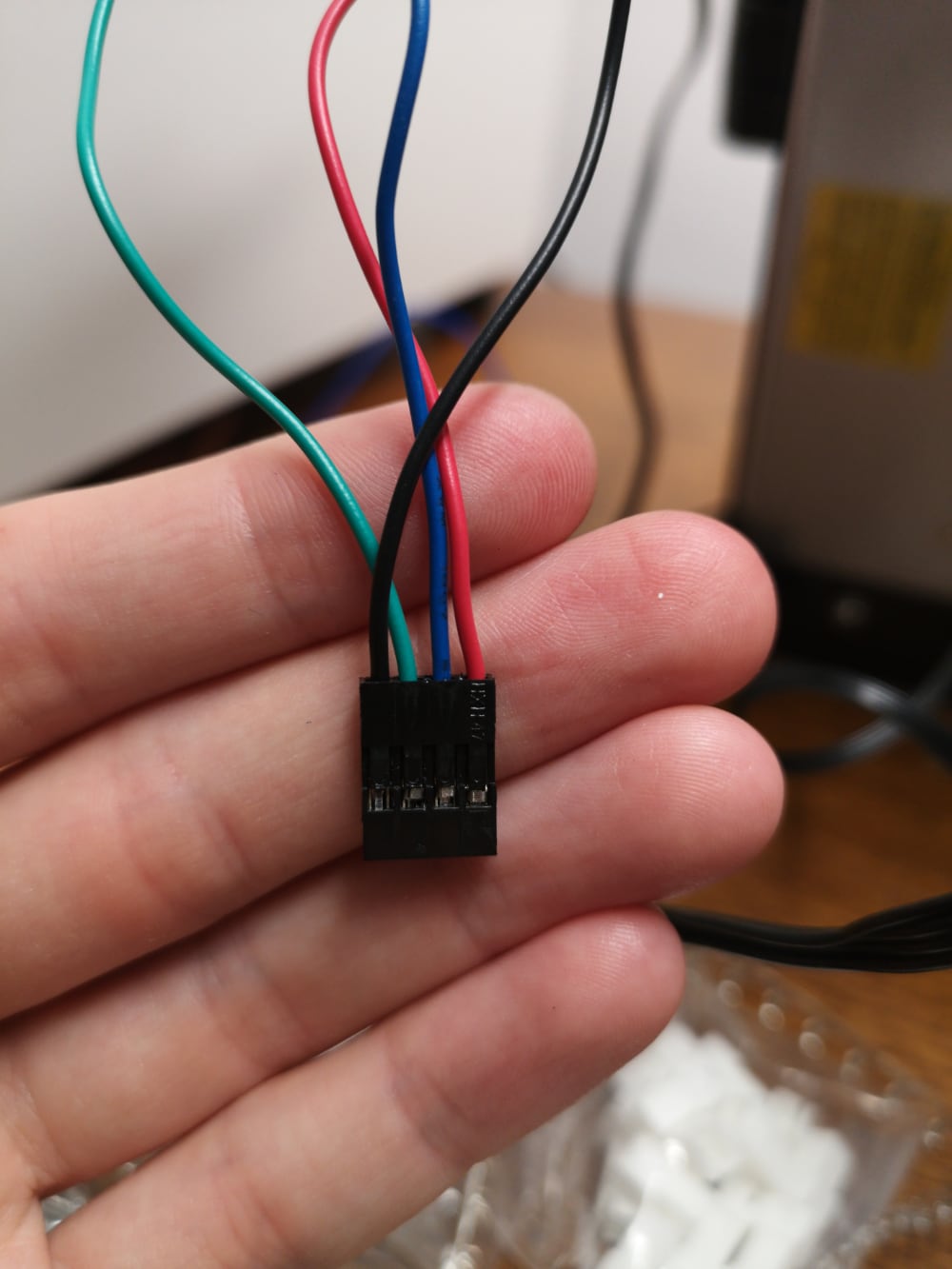

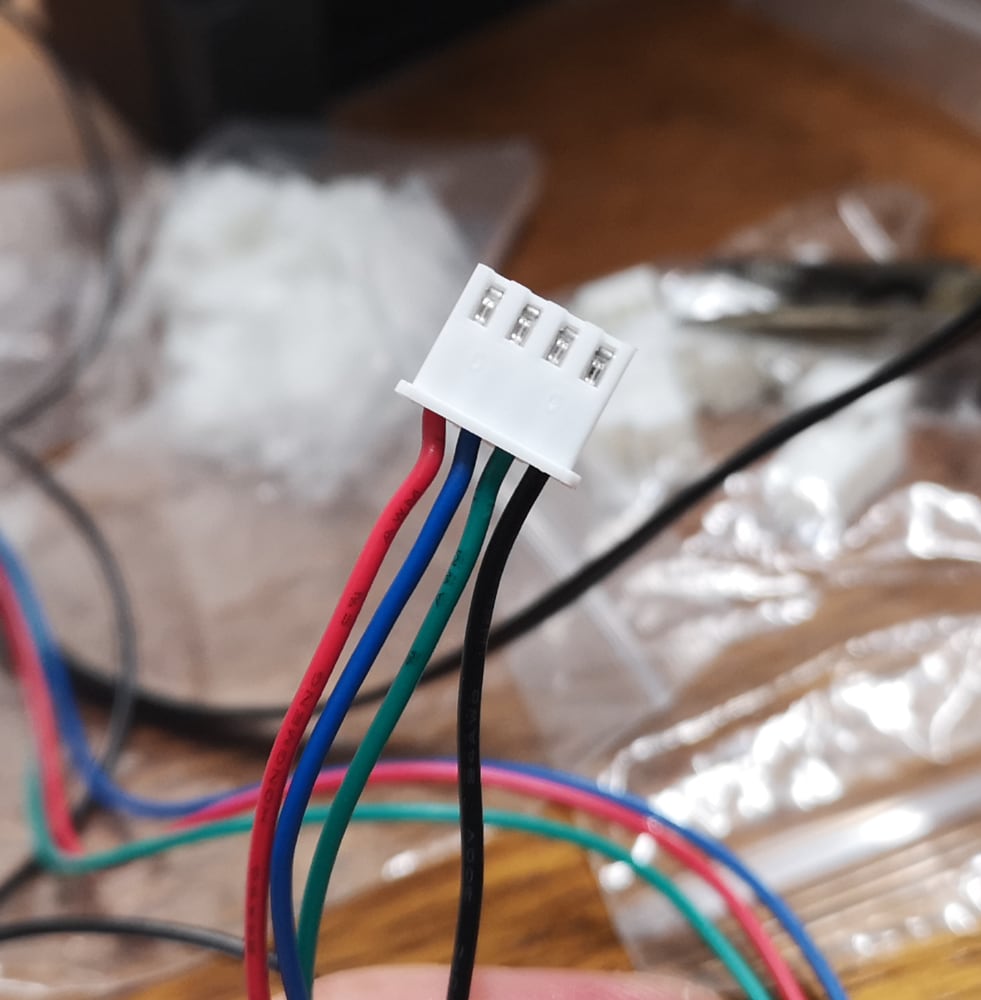

Ich habe den Pancake Stepper von Trianglelabs montiert, welcher beim Titan Extruder dabei lag. Das Kabel ist leider fest am Stepper montiert und hat den falschen Stecker (kann aber angeschlossen werden, sitzt nur zu locker – reicht aber zum Testen). Zudem kommt auch noch, dass das Kabel viel zu kurz ist und verlängert werden muss.

Kabel verlängern

Da ich leider kein JST Crimp Werkzeug besitze, habe ich alles mit einer Spitz-Zange gecrimpt. Dauert etwas länger, funktioniert aber auch ganz gut.

E-Steps kalibrieren

Kalibriert nach bekannter Methode, nur durch die heiße Düse gejagt und mit verringerter Geschwindigkeit (F200).

Filament oben rein, 120 mm rausgucken lassen, abschneiden und extruden (G1 E100 F200) lassen. Rest oben nachmessen, von 120 abziehen und mit bekannter Formel (aktueller Wert * 100 / extrudierte Menge in mm = neue E-Steps) berechnen.