Ender 3 V2 und Titan Extruder

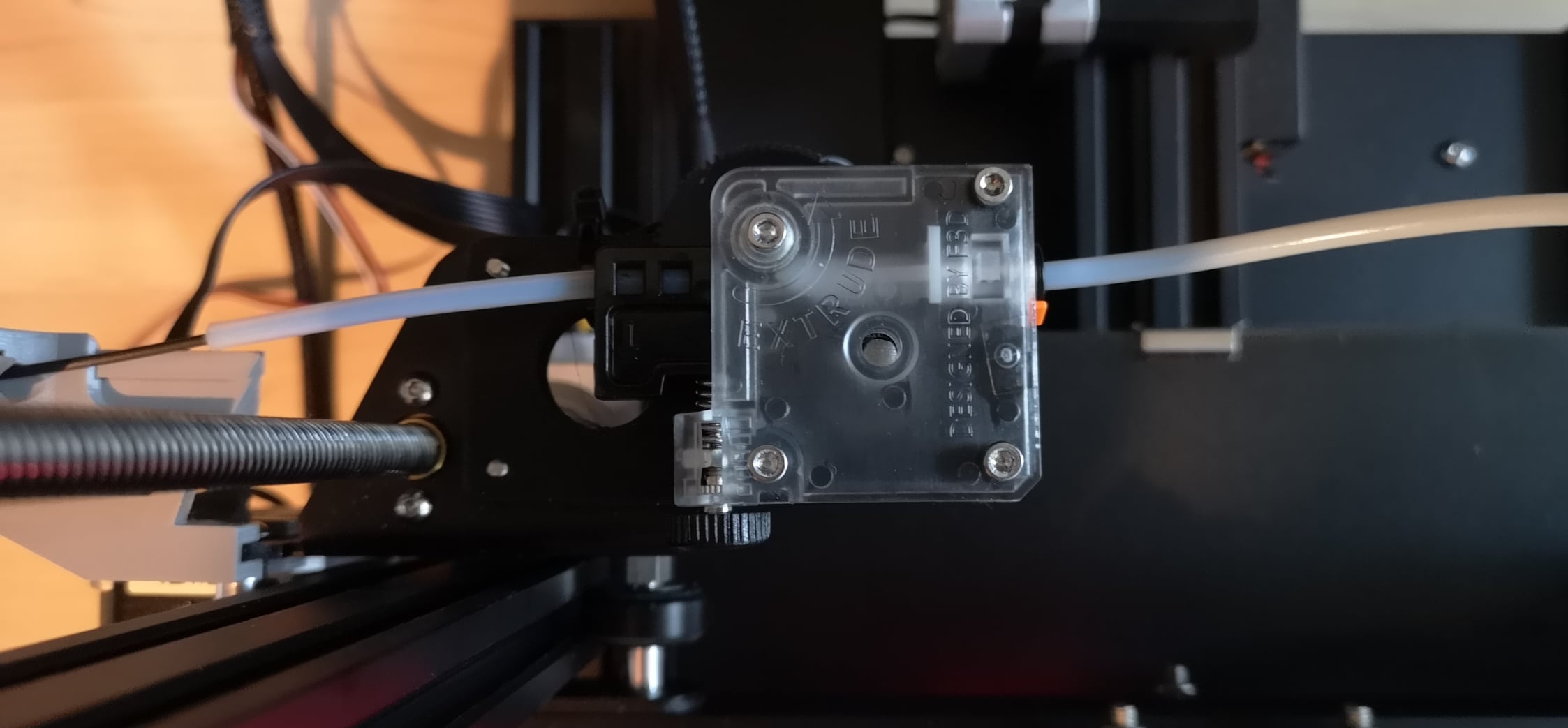

Samstag war endlich mein (Trianglelab) Titan Extruder gekommen, den ich dann gestern montieren konnte. Leider war es nicht ganz so trivial und hat auch nicht auf Anhieb geklappt. Alten Extruder abgebaut, neuen angehalten und ups, passt nicht. Alten also wieder angeschraubt und noch schnell eine Adapterplatte (Ender 3 V2 Adapterplatte für Titan Extruder) gedruckt.

Bei meinem Titan Extruder war leider keine Montageanleitung dabei, habe aber was passendes im Netz finden können: 1.75mm Bowden Titan Assembly – nur halt auf englisch (sollte hoffentlich kein Problem sein). Für die Konfiguration der Firmware gibts weiter unten bei Punkt 20 auch noch einen Konfig HowTo. Habe mich bei meinem Ender dafür entschieden, den Stepper Motor nicht zu tauschen und den alten von Creality wieder anzuschließen, musste trotzdem ein paar Sachen in Marlin anpassen, da die Übersetzung vom Motor auf die Mechanik anders ist.

Alte Werte (des original Extruders)

#define INVERT_E0_DIR false

#define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 100 }Neue Werte

#define INVERT_E0_DIR true

#define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 407.93 }Ohne INVERT_E0_DIR true wurde das Filament nach hinten gezogen und kam nicht vorne raus. Die 407.93 sind die E-Steps, die ich für meinen Drucker ermittelt habe.

Der beiliegende Stepper braucht laut Anleitung vermutlich 837 E-Steps und der original Stepper von Creality 400 (welchen ich wieder verbaut habe). Habe also bei 400 angefangen und extrudieren lassen. Per Display und Menu ist es leider recht müßig das einzustellen, da hier nur extrem langsam extrudiert wird. Über Octoprint ging dies aber recht fix. Weiter unten steht dazu.

Firmware einstellen und flashen

Wir sollten erst mal als Basis mit den Default Werten hantieren. Dazu am Besten erst mal die Configuration.h öffnen und anpassen.

Configuration.h

#define INVERT_E0_DIR true

#define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 400 }Kompilieren und flashen. Wie geflasht wird sollte bekannte sein, kann aber auch hier (Ender 3 V2 Marlin Firmware flashen) nachgelesen werden.

Extruder per Octoprint kalibrieren

Ich bin inzwischen richtiger Octoprint Fan geworden und möchte es auch nicht mehr missen. Die Befehle lassen sich easy damit an den Drucker senden, kannst aber auch Pronterface oder so verwenden.

PETFE Tube vom Extruder abziehen. GCode senden, damit kalt extrudiert werden kann.

M302 S0 E-Stepper auf 0 setzen.

G92 E0Filament so weit durchschieben, dass es noch bündig mit dem Extruder Ausgang ist. 100 mm Filament auswerfen lassen

G1 E100 F1500und mit einem digitalen Messschieber oder Lineal nachmessen, ob es auch 100 mm sind. Wenn es weniger oder mehr sind, richtigen Wert berechnen. E100 steht für Extruder 100 mm und F1500 ist die Geschwindigkeit, dass es auch zügig extrudiert wird.

Berechnung

eingestellte E-Steps * 100 / gemessene Länge = neue E-Steps

400 * 100 / 98,05 = 407,95

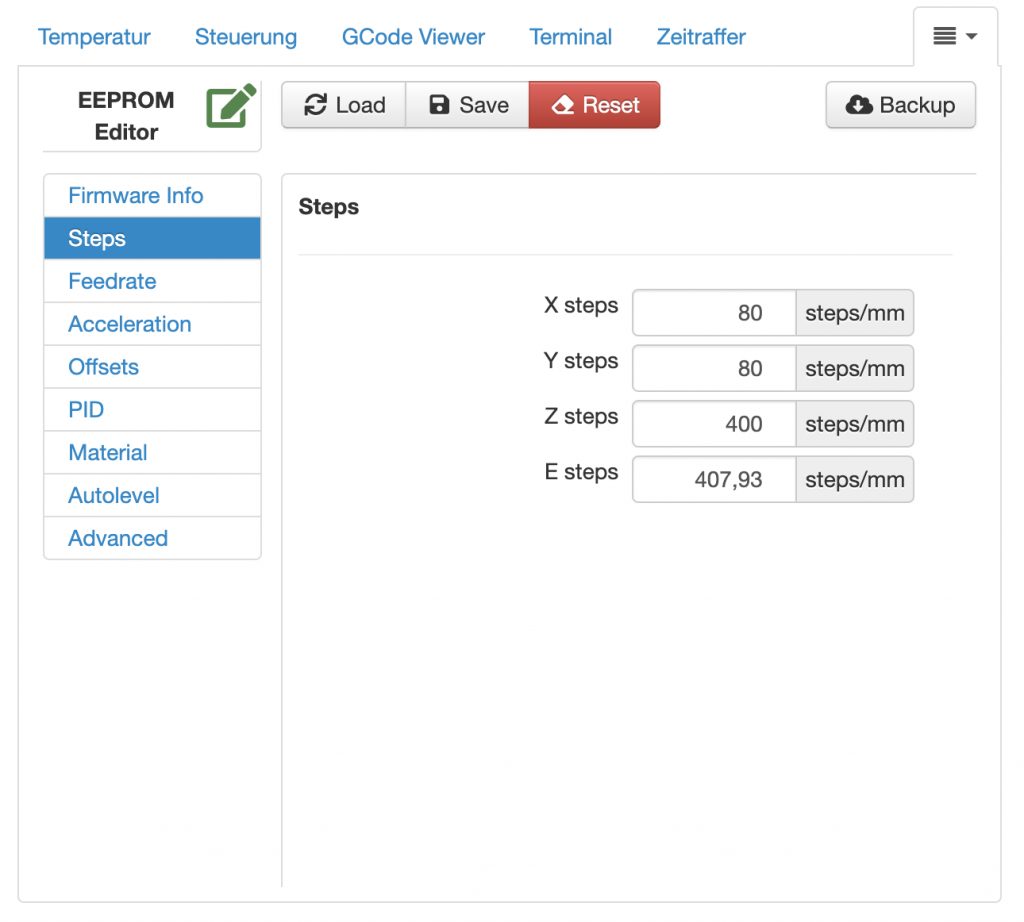

Somit wäre 407,95 der neue E-Step. Dieser Wert kann jetzt einfach im EEPROM per Editor von Marlin EEPROM Editor eingetragen und gespeichert werden. Lass dich nicht irritieren, ich habe ursprünglich mit anderen Werten gerechnet, daher steht bei mir ein anderer Wert.

Tweaking / Probleme Beheben

Hilfe, mein Extruder quietscht, knarzt, knackt oder hört sich einfach wie eine alte Tür an.

Bei mir haben leider ein paar Dinge zu echt nervigen Geräuschen geführt. Er hat sehr gequietscht, laut geknackt und geknarzt. Also erst mal prüfen, ob richtig zusammengebaut war. War er bei mir, also weiter.

- Prüfe, ob der Extruder richtig zusammengebaut und montiert ist. Auch, dass die Schraube an den Kugellagern nicht zu feste gezogen ist!

- Bei mir kommt das Filament von oben und hat etwas Zug beim Feeden auf den Kunststoff gegeben. Habe dafür dann einen Adapter mit Rolle gedruckt und vorgesetzt.

- Der Idler-Arm in der Mitte von meinem Stepper Motor sitzt nicht Mittig an der Abdeckung vom Feeder bzw. ist nicht breit genug. Also berührt beim Drehen den Kunststoffdeckel. Hier habe ich erst versucht eine kleine Unterlegscheibe über den Idler-Arm zu legen, hat auch funktioniert und er war leise. Ist nur leider keine optimale Lösung, da der Deckel so etwas gebogen wird und später auch mehr Kraft auf diesen wirkt. Eine weitere Möglichkeit wäre direkt zwischen Halterung und Stepper jeweils an jedem Gewinde Unterlegscheiben zu montieren, dass der Stepper generell weiter unten sitzt und der Idler-Arm nicht so weit hoch kommt. Die letzte mir eingefallene Möglichkeit, die ich schlussendlich gewählt habe, ist die Öffnung die auf dem Idler-Arm vom Stepper sitzt zu erweitern. So sitzt der Stepper und Deckel plan und der Idler-Arm kann sich frei drehen.

One thought on “Ender 3 V2 und Titan Extruder”